Johdatus Ruuvilaitteisto Ruuvilaitteisto on olennainen osa rakentamista, valmistusta ja tee-se-itse-projekteja. Sillä on ratkaiseva rooli materiaalien turvallisessa liittämisessä, rakentee...

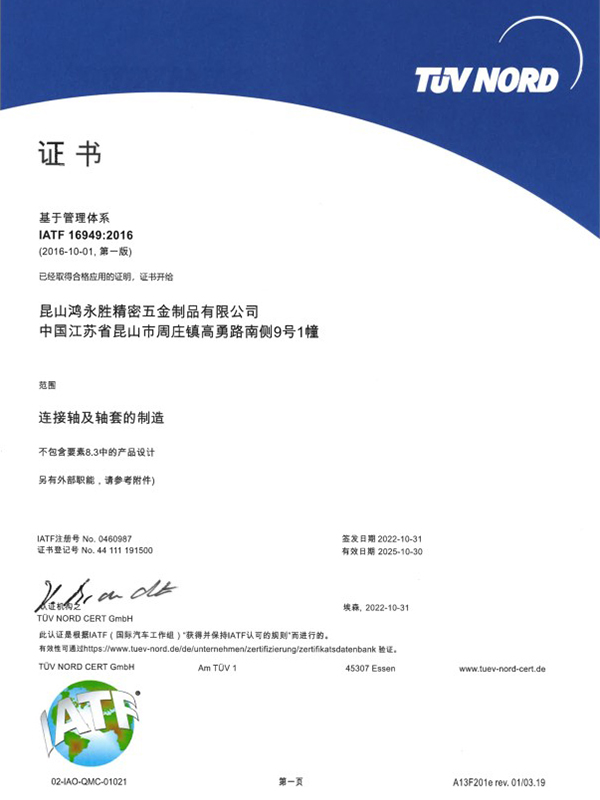

LUE LISÄÄYrityksellä on kaksi laatujärjestelmän hallintasertifikaattia ISO9001:2015 ja IATF16949:2016.

Tällä hetkellä yritys on ollut Japanissa, Ruotsissa, Yhdysvalloissa, Singaporessa, Malesiassa, Hongkongissa ja Pearl River Deltassa ja monille muille asiakkaille tarjota palveluja, nyt tärkeimmät asiakkaat ovat: Japan Sharp (SHARP), Japan SMC, Japani Panasonic (Panasonic), ruotsalainen auto VOVOL, ja niin edelleen, kaikki kiinteän omaisuuden investointi yli 30 miljoonaa dollaria, tervetuloa ystäviä kaikilla elämänaloilla tehtaalla vierailla, opiskella, konsultoida ja tulla! Toivotamme ystävät kaikilta elämänaloilta tervetulleeksi vierailemaan tehtaallamme, tutkimaan, konsultoimaan ja tulemaan meille näytteiden käsittelyyn.

Odotamme innolla hyvän liikekumppanuuden solmimista kanssasi molemminpuolisen luottamuksen ja vastavuoroisuuden pohjalta!

-

-

Johdatus Pyöreäpää ristikkäiset pultit Pyöreäpäiset ristipultit ovat kiinnitystyyppejä, joita käytetään laajalti rakentamisessa, koneissa ja teollisissa sovelluksissa. Niissä on pyöristett...

LUE LISÄÄ -

Johdatus kupari-, teräs- ja messinkimuttereihin Mutterit ovat välttämättömiä kiinnittimiä, joita käytetään erilaisissa mekaanisissa, sähköisissä ja rakennussovelluksissa. Yleisimmin käytettyjä m...

LUE LISÄÄ -

Johdatus Hiiliteräsruuvit Hiiliteräsruuveja käytetään laajasti rakentamisessa, teollisuuskoneissa ja raskaissa kokoonpanoissa niiden poikkeuksellisen lujuuden, monipuolisuuden ja kustannus...

LUE LISÄÄ

Kuinka varmistaa autojen ruostumattomasta teräksestä valmistettujen kiinnitystappien mittatarkkuus koneistuksen aikana?

Koneistusprosessin aikana on tärkeää varmistaa mittatarkkuus autojen ruostumattomasta teräksestä valmistetut kiinnitystapit . Tässä on muutamia tärkeitä vaiheita ja huomioita sen mittatarkkuuden varmistamiseksi:

Valitse oikeat työstökoneet ja leikkaustyökalut: Työstökoneiden ja leikkaustyökalujen tarkkuus määrää suoraan työkappaleen mittatarkkuuden. Siksi tulee valita erittäin tarkkoja, erittäin vakaita työstökoneita sekä ruostumattomille teräsmateriaaleille sopivia leikkaustyökaluja. Työkalujen tulee olla teräviä ja kulutusta kestäviä työstövirheiden vähentämiseksi.

Leikkausparametrien tiukka hallinta: Leikkausparametrit, kuten leikkausnopeus, syöttönopeus ja leikkaussyvyys, vaikuttavat merkittävästi työkappaleen mittatarkkuuteen. Sopivat leikkausparametrit tulee valita ruostumattoman teräksen materiaalien ominaisuuksien ja käsittelyvaatimusten perusteella, ja niiden vaihteluväliä tulee valvoa tiukasti.

Käytä sopivia mittausmenetelmiä: Koneistusprosessin aikana tulee käyttää säännöllisesti erittäin tarkkoja mittaustyökaluja (esim. noniersatulat, mikrometrit, mikroskoopit jne.) kiinteiden tappien mittojen mittaamiseen. Tämä auttaa havaitsemaan ja korjaamaan koneistusvirheet ajoissa ja varmistamaan kiinteiden tappien mittatarkkuuden.

Säädä ja optimoi prosessiparametreja: Riippuen todellisesta tilanteesta koneistusprosessin aikana, saattaa olla tarpeen säätää ja optimoida prosessiparametreja, kuten leikkausnopeutta, syöttömäärää, leikkaussyvyyttä, jäähdytysnesteen virtausta jne. Näiden säätöjen tulee perustua työkappaleen mittatarkkuusvaatimukset ja ruostumattoman teräksen materiaalin ominaisuudet.

Varmista työstökoneiden ja kiinnikkeiden vakaus: Työstökoneiden ja kiinnittimien stabiiliudella on suuri vaikutus koneistettujen osien mittatarkkuuteen. Siksi työstökoneiden ja kiinnikkeiden jäykkyys ja vakaus on varmistettava tärinän ja muodonmuutosten vähentämiseksi käsittelyn aikana.

Käytä kehittynyttä prosessointitekniikkaa: Tieteen ja tekniikan edistymisen myötä joitain kehittyneitä prosessointitekniikoita (kuten CNC-käsittelyä, laserkäsittelyä jne.) käytetään vähitellen ruostumattomasta teräksestä valmistettujen kiinteiden tappien käsittelyssä. Nämä tekniikat voivat parantaa merkittävästi käsittelyn tarkkuutta ja tehokkuutta ja vähentää käsittelyvirheitä.

Vahvista laadunvalvontaa ja testausta: Käsittelyprosessin aikana laadunvalvontaa ja testausta tulee vahvistaa, ja käsitellyt osat tulee säännöllisesti testata ja arvioida. Tämä auttaa havaitsemaan ja korjaamaan käsittelyvirheet ajoissa ja varmistamaan, että kiinteän tapin mittatarkkuus täyttää vaatimukset.

Autojen ruostumattomasta teräksestä valmistettujen kiinnitystappien mittatarkkuuden varmistaminen edellyttää työstökoneiden, leikkaustyökalujen, leikkausparametrien, mittausmenetelmien, prosessiparametrien, työstökoneiden ja kiinnikkeiden vakavuuden sekä työstöteknologian kokonaisvaltaista huomioimista. Näitä näkökohtia tarkasti valvomalla ja optimoimalla voidaan parantaa merkittävästi kiinteiden nastojen mittatarkkuutta ja käsittelyn laatua.