Johdatus Ruuvilaitteisto Ruuvilaitteisto on olennainen osa rakentamista, valmistusta ja tee-se-itse-projekteja. Sillä on ratkaiseva rooli materiaalien turvallisessa liittämisessä, rakentee...

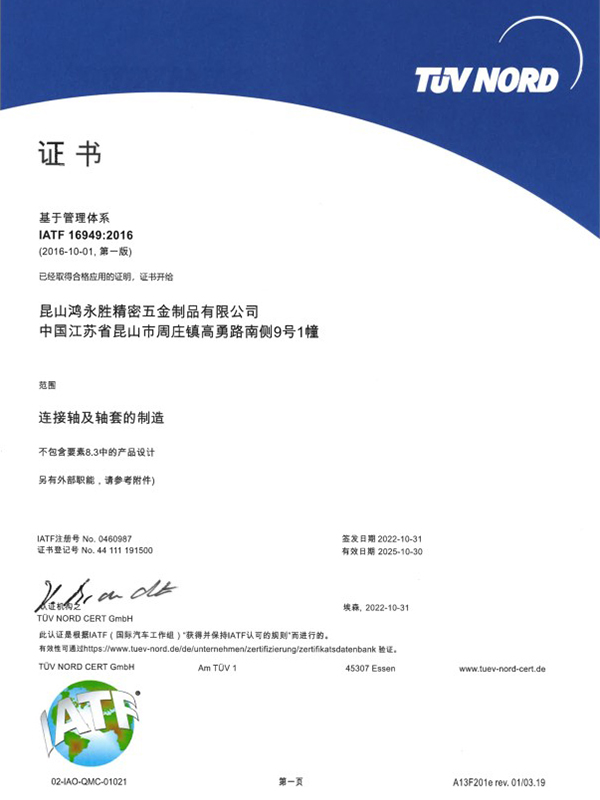

LUE LISÄÄYrityksellä on kaksi laatujärjestelmän hallintasertifikaattia ISO9001:2015 ja IATF16949:2016.

Tällä hetkellä yritys on ollut Japanissa, Ruotsissa, Yhdysvalloissa, Singaporessa, Malesiassa, Hongkongissa ja Pearl River Deltassa ja monille muille asiakkaille tarjota palveluja, nyt tärkeimmät asiakkaat ovat: Japan Sharp (SHARP), Japan SMC, Japani Panasonic (Panasonic), ruotsalainen auto VOVOL, ja niin edelleen, kaikki kiinteän omaisuuden investointi yli 30 miljoonaa dollaria, tervetuloa ystäviä kaikilla elämänaloilla tehtaalla vierailla, opiskella, konsultoida ja tulla! Toivotamme ystävät kaikilta elämänaloilta tervetulleeksi vierailemaan tehtaallamme, tutkimaan, konsultoimaan ja tulemaan meille näytteiden käsittelyyn.

Odotamme innolla hyvän liikekumppanuuden solmimista kanssasi molemminpuolisen luottamuksen ja vastavuoroisuuden pohjalta!

-

-

Johdatus Pyöreäpää ristikkäiset pultit Pyöreäpäiset ristipultit ovat kiinnitystyyppejä, joita käytetään laajalti rakentamisessa, koneissa ja teollisissa sovelluksissa. Niissä on pyöristett...

LUE LISÄÄ -

Johdatus kupari-, teräs- ja messinkimuttereihin Mutterit ovat välttämättömiä kiinnittimiä, joita käytetään erilaisissa mekaanisissa, sähköisissä ja rakennussovelluksissa. Yleisimmin käytettyjä m...

LUE LISÄÄ -

Johdatus Hiiliteräsruuvit Hiiliteräsruuveja käytetään laajasti rakentamisessa, teollisuuskoneissa ja raskaissa kokoonpanoissa niiden poikkeuksellisen lujuuden, monipuolisuuden ja kustannus...

LUE LISÄÄ

Mitä kokoonpanotekniikoita käytetään yleisesti optisten akselien liittämiseen pyöriviin osiin?

Optisen akselin ja pyörivien komponenttien välinen yhteys on ratkaiseva tekijä mekaanisten järjestelmien moitteettoman toiminnan varmistamisessa. Alla on useita yleisesti käytettyjä kokoonpanotekniikoita sekä niiden sovellukset ja merkitys akselin liittämisessä pyöriviin komponentteihin:

Kiinnitetty liitäntä: Avainliitäntä on perinteinen menetelmä, jossa käytetään näppäimiä (kuten litteitä avaimia, pyöreitä avaimia, kartionäppäimiä jne.) vääntömomentin siirtämiseen. Kokoonpanon aikana kiilat asetetaan akselin kiilaurien ja pyörivän osan urien väliin aksiaalisella tai säteittäisellä paineella. Avainliitokset ovat yksinkertaisia ja luotettavia, mutta ne eivät välttämättä ole paras valinta nopeissa tai raskaassa kuormituksessa, koska ne voivat johtaa merkittävään jännityskeskittymiseen.

Kiilteinen liitäntä: Uraliitos käyttää uria, joissa on useita hampaita akselilla, jotta ne yhdistyvät pyörivien komponenttien sisäiseen poraukseen. Uraliitokset tarjoavat tasaisemman vääntömomentin siirron, vähentävät jännityksen keskittymistä ja mahdollistavat jonkin verran aksiaalista liikettä kokoonpanon helpottamiseksi. Niitä käytetään yleisesti sovelluksissa, joissa vaaditaan tarkkaa suhteellisten asemien hallintaa ja merkittävän vääntömomentin siirtoa.

Kiinnitysruuviliitos: Kiinnitysruuvit (tunnetaan myös ruuveina tai päättomina ruuveina) voidaan kiinnittää suoraan akseliin tai kiinnittää elastisilla elementeillä pyörivien komponenttien tarkan paikantamiseksi. Kiinnitysruuviliitokset ovat yksinkertaisia, kustannustehokkaita ja soveltuvat komponentteihin, joissa kuormitus on kevyt tai puolikiinteä.

Häiriösovitus: Häiriösovitukseen kuuluu pyörivien komponenttien (kuten laakereiden, hammaspyörien jne.) tiivis kokoaminen akselille paineen tai lämpölaajenemisen/supistumisen avulla. Häiriöliitokset voivat tarjota erittäin kestäviä liitoksia, jotka sopivat sovelluksiin, jotka kestävät raskaita kuormia ja suurta vääntömomenttia. Tämän liitäntämenetelmän kokoonpano- ja purkuprosessit voivat kuitenkin olla monimutkaisia ja haastavia.

Kartioliitäntä: Kartioliitäntä hyödyntää akselin päässä olevaa kartiomaista osaa, joka on yhdistetty pyörivän osan kartiomaiseen reikään, jolloin saadaan yhteys aksiaalisen paineen kautta. Kartioliitokset tarjoavat itsesuuntautuvia ominaisuuksia, ja niitä käytetään yleisesti työstökoneiden karojen ja laakereiden liittämisessä.

Shrink Fit Connection: Kutisteliitos (tunnetaan myös nimellä kutisteliittimet) on avaimeton liitosmenetelmä, jossa akseliin asennetaan laajennettava holkki, joka laajennettaessa tarttuu tiukasti pyörivän komponentin reikään ja muodostaa siten yhteyden. Kutisteliitännät voivat siirtää suuren vääntömomentin, ja ne on helppo koota ja purkaa, ja ne sopivat sovelluksiin, jotka vaativat usein purkamista.

Magneettinen kytkentä: Magneettinen kytkin käyttää kestomagneetteja magneettisten voimien muodostamiseksi akselin ja pyörivien komponenttien välille, jolloin saavutetaan kosketukseton yhteys. Tämä liitäntämenetelmä voi vähentää kulumista ja soveltuu sovelluksiin, jotka vaativat kitkattomia liitoksia tai toimivat ankarissa ympäristöissä.

Hydraulinen tai lämpökokoonpano: Häiriöliitoksissa hydrauliset tai lämpökokoonpanotekniikat voivat yksinkertaistaa kokoonpanoprosessia. Hydraulisessa kokoonpanossa käytetään nestepainetta pyörivän komponentin painamiseksi akselille, kun taas lämpökokoonpanossa pyörivä komponentti lämmitetään sen laajentamiseksi ennen asennusta akselille ja jäähdytetään sitten sen kiinnittämiseksi paikalleen.

Lukituslaitteet: Lukituslaitteiden, kuten lukituslevyjen, lukitusmutterien jne., käyttö voi varmistaa pyörivien komponenttien asennon akselilla, mikä estää tärinän tai kuormituksen muutoksista johtuvan asennon siirtymisen.

Jokaisella kokoonpanotekniikalla on omat sovelluksensa ja etunsa. Tekniikan valinta riippuu laitteen erityisistä sovellusvaatimuksista optinen akseli , kuormitusolosuhteet, kokoamisen ja huollon helppous sekä kustannusnäkökohdat. Suunnittelu- ja kokoonpanoprosessin aikana tulee ottaa huomioon myös sellaiset tekijät, kuten akselin mittatarkkuus, sovitustoleranssi, käyttölämpötila ja ympäristöolosuhteet, jotta varmistetaan liitoksen luotettavuus ja mekaanisen järjestelmän yleinen suorituskyky.

Miksi optiset akselit vähentävät kitkaa ja kulumista?

Optiset akselit vähentävät kitkaa ja kulumista pääasiassa seuraavista avaintekijöistä johtuen:

Tarkkuustyöstö: Optiset akselit valmistetaan yleensä tarkkuustyöstötekniikoilla, kuten sorvauksella, hiomalla ja kiillotuksella. Näillä prosesseilla voidaan varmistaa, että akselin pinnan mikroskooppinen karheus saavuttaa erittäin alhaisen tason. Mitä sileämpi pinta, sitä vähemmän kitkaa syntyy joutuessaan kosketuksiin pyörivien osien kanssa, mikä vähentää kitkaa ja kulumista.

Pintakäsittely: Optisten akselien pinta on usein erikoiskäsitelty, kuten pinnoitus, pinnoitus tai lämpökäsittely. Nämä käsittelyt voivat edelleen vähentää pinnan karheutta, parantaa kovuutta ja lisätä kulutuskestävyyttä. Esimerkiksi kromipinnoitus voi tarjota kovan ja sileän pinnan, kun taas teflonpinnoite voi tarjota erittäin alhaisen kitkakertoimen.

Materiaalivalinta: Materiaalin valinta optinen akseli sillä on suuri vaikutus sen kulutuskestävyyteen. Korkealaatuisella laakeriteräksellä tai muulla seosteräksellä on hyvä kovuus ja sitkeys, ja se kestää suuria kuormia ja rasituksia säilyttäen samalla alhaiset kitkaominaisuudet.

Voitelu: Oikea voitelu on avainasemassa kitkan ja kulumisen vähentämisessä optisten akselien käytön aikana. Voiteluöljy tai -rasva voi muodostaa ohuen kalvon akselin pinnalle erottaen kosketuspinnat, vähentäen suoraa kosketusta metallin ja metallin välillä sekä vähentäen merkittävästi kitkaa ja kulumista.

Suunnitteluominaisuudet: Optisen akselin rakenne, mukaan lukien sen muoto, koko ja sovitustoleranssit, vaikuttavat sen kitka- ja kulumisominaisuuksiin. Esimerkiksi oikea akselin halkaisija ja laakereiden valinta voi varmistaa tasaisen kuorman jakautumisen ja vähentää paikallisia jännityskeskittymiä ja liiallista kulumista.

Toimintanopeus: Optisen akselin toimintanopeus on myös tärkeä tekijä. Suurilla nopeuksilla dynaamiset vaikutukset, kuten lämmön muodostuminen ja voiteluainekalvon stabiilisuus, on otettava huomioon. Suunnittelun on varmistettava vakaa voitelutila jopa suurilla nopeuksilla kitkan ja kulumisen vähentämiseksi.

Ympäristönhallinta: Optisen akselin työympäristöllä on merkittävä vaikutus sen kitka- ja kulumisominaisuuksiin. Likaisissa tai kosteissa ympäristöissä akselin pinnat voivat kulua nopeammin. Siksi ympäristön hallinta ja suojatoimenpiteet, kuten tiivistysjärjestelmät, ovat ratkaisevan tärkeitä optisten akselien suorituskyvyn ylläpitämisessä.

Huolto ja valvonta: Säännöllinen huolto ja valvonta voivat auttaa havaitsemaan ja korjaamaan nopeasti ongelmia, jotka voivat aiheuttaa lisääntynyttä kitkaa ja kulumista, kuten akselivirheitä, vaurioituneita laakereita tai riittämätöntä voitelua.

Yllä olevat tekijät kattavasti huomioiden optisten akselien suunnittelulla ja käytöllä voidaan merkittävästi vähentää kitkaa ja kulumista, mikä parantaa mekaanisen järjestelmän tehokkuutta ja luotettavuutta sekä pidentää laitteiden käyttöikää.